多点同時温度監視ができるのがサンサーモの特徴

製造現場や研究開発の分野で、温度管理は欠かせない要素のひとつです。

ただ、温度は「1点を測れば十分」という時代ではなくなってきています。

とくに加熱や冷却のムラが製品品質や工程安定性に直結する場合、多点での温度把握が重要になってきます。

そこで求められるのが、「多点同時温度監視」というアプローチです。

サンサーモは、このニーズに応えるために設計された、多点・同時・リアルタイムの温度監視装置です。

なぜ“多点”で温度を監視する必要があるのか?

温度は「目に見えないリスク」を知らせてくれる最前線のセンサーです。1点だけの監視では“部分的な安全”しか得られません。

だからこそ、「多点での温度管理」が、品質・安全・効率を支える大きな武器になります。

| 理由 | 説明 |

|---|---|

| 見えない異常を早期発見 | 温度変化は設備や製品の「SOSサイン」。複数地点を見ていれば、局所的な異常も逃さずキャッチ。 |

| トラブルの未然防止 | ベアリングの過熱、冷蔵庫の故障、冷暖房の偏り…気づかなければ「手遅れ」に。 |

| 品質の安定化 | 均一な温度管理ができると「製品のムラ」や「作物の出来のバラつき」も減る。 |

| 現場の負担軽減 | 温度チェックを自動化することで、人手を減らし、ミスも減らすことが可能。 |

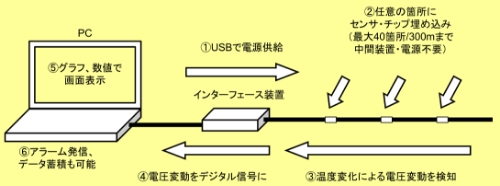

温度監視は重要と分かっていても、いざ多点で測ろうとすると、「コストがかかる」「工事が面倒」「後から移設できない」といったハードルに直面することが少なくありません。サンサーモは、そうした現場の“あきらめ”を解消するために開発された仕組みです。1本のセンサケーブルを敷設するだけで、複数箇所の温度をリアルタイムに同時監視できる構造により、設置・管理・運用すべてのフェーズで負担を大幅に軽減できます。

まず、従来の多点監視では必要だった「中間機器」や「各センサへの電源供給」が一切不要なため、構成がシンプルになり、設置工数と初期コストが抑えられます。特に熱電対や無線式と比較すると、測定点が多いほどコスト差が広がっていくのが大きなポイントです。また、サンサーモはセンサチップをケーブル内に内蔵した構造なので、配線そのものが温度監視機能を持っており、見た目にもスッキリとした施工が可能です。工場の美観や配線制限がある環境でも、物理的な邪魔になりにくく、再配置や回収も容易です。

さらに、故障予兆や異常検知にも有効です。温度の偏差は、潤滑不足・発熱異常・冷却不良といった問題の前兆として表れるケースが多く、これを多点で同時に捉えられることで、より早く、より正確にトラブルの兆候を見つけることができます。データロギングやアラーム出力にも対応しているため、常時監視が必要な現場や、記録が求められる場面でもそのまま運用に活かせます。

「設置が簡単で、コストが抑えられて、しかも精度が高い」。

サンサーモの導入は、従来の多点温度監視にありがちだった課題を一つひとつ解きほぐし、温度管理そのものを現場にとって“もっと当たり前のもの”に変えていきます。

サンサーモの導入によって解決できる課題

多点温度計による計測事例

潤滑油・配電盤等温度監視

大型ポンプ回転部温度監視

恒温槽内温度監視

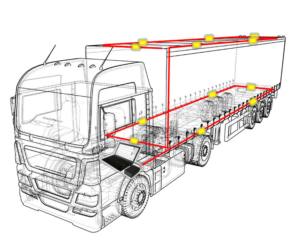

冷凍・冷蔵車コンテナ温度監視

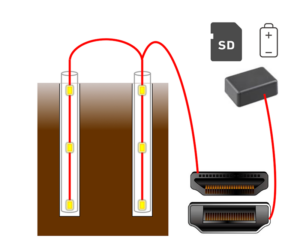

地中温度監視

化学製品製造ラインの保全監視

工作機械製品内、組込部品活用

| 業界 | 課題と効果 |

|---|---|

| バイオマス発電工場の場合 | 課題 発電機・搬送設備・燃焼炉の「局所過熱」や「温度ムラ」が、事故や停止リスクにつながる サンサーモ導入の効果

実例効果 |

| 土木会社の場合 (アスファルト舗装・生コン工場等) |

課題 アスファルト合材・生コンの温度管理にばらつき → 品質劣化や施工トラブルに サンサーモ導入の効果

実例効果 |

| 地質調査会社の場合 (井戸温度・地下構造解析) |

課題 地中温度を定点ごとに計測する際、手作業での温度記録は時間も手間もかかる サンサーモ導入の効果

実例効果 |

| 調剤薬局の場合 (薬きょう・冷蔵薬品管理) |

課題 薬剤の温度管理に偏り → 品質劣化や保管違反のリスク サンサーモ導入の効果

実例効果 |

特 徴

特 徴

多点式ケーブル温度センサの「サンサーモ」の特長は、ケーブルセンサ故に構造がシンプルでイニシャルコストが安価であり、完全防水で使用環境も選ばず、施工時間が短くできる為、導入も早いです。他のシステムを組んだ温度センサ(熱電対等)に比べて、構造上、安価に導入することが可能です。

【コスト】構成がシンプルだからイニシャルコストが安価

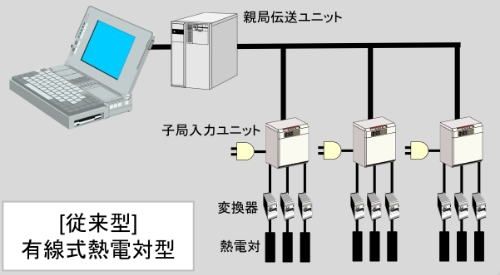

熱電対などは、分岐される数が増えると、ケーブル分のコストが増加してコストがかさむ。 中間機器のセンサ接続数が決まっているので、センサ数を増やすと中間機器の増設も必要でコスト増の要因になる。しかし、ケーブル温度センサ「サンサーモ」は、温度センサが1本のケーブル上に組み込まれており、センサの数が増えても、中間機器(ハブ・変換器、電源)不要でイニシャルコストが安価です。

- ●サンサーモの場合

温度センサが1本のケーブル上に組み込まれており、センサの数が増えてもコスト増加に繋がらない。

- ●熱電対の場合

中間機器からケーブルで分岐されている。分岐される数が増えると、ケーブル分のコストが増加してコストがかさむ。

中間機器のセンサ接続数が決まっているので、センサ数を増やすと中間機器の増設も必要でコスト増の要因になる。

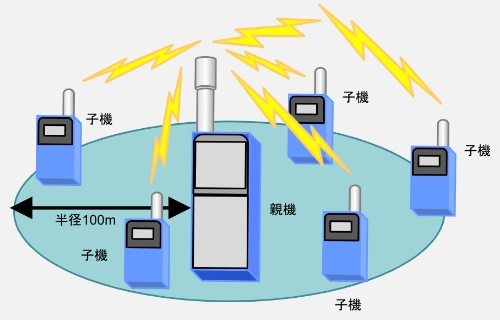

- ●無線式温度センサの

場合

子機が高額で、センサ点数分子機の購入が必要になりコストが増加する

(どこに子機を設置したか、わからなくなるケースもある。)

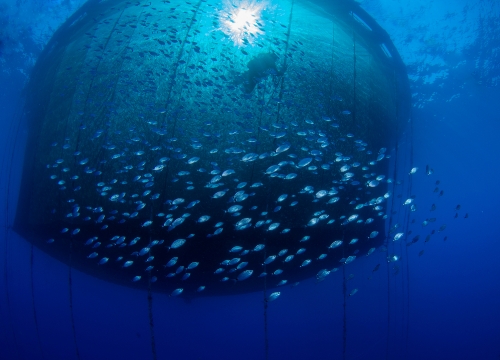

【使用環境】完全防水(センサ部)で水中、屋外等の様々な環境で使用可能(適応温度範囲 −40℃〜105℃)

- 屋外(雨あり)

- 水中

- 地中・土中

- 耐薬品

- 耐油

<用 途>

【導入時間】施工時間が短い為、導入も早くできる

よく使われる熱電対は、選定からケーブル加工や端末加工など、施工することが多く導入に時間がかかります。「サンサーモ」は、ケーブルセンサなので施工に関しては、ケーブル固定のみで施工時間が短い。

●サンサーモの場合

- <施工項目>ケ-ブル固定

- <施工時間>1時間以内

●無線式温度センサの場合

- <施工項目>子機の固定

- <施工時間>2~3時間以内※通信確認含む

●熱電対の場合

- <施工項目>機器類の設置場所選定

各ケーブルの切断

端末加工(電源工事)※電源工事無い場合ケーブル固定 - <施工時間>2~3日程度※電源工事無い場合

【通信方式】多くの通信方式に対応しているので、既存環境に合わせて導入が可能

「サンサーモ」では、カスタマイズで既存環境に合わせて通信方式に対応しております。

- RS232C

- RS485

- Ethernet

- CANBUS

- Bluetooth

- USB

他

【外観】見た目がスッキリ目立たない

「サンサーモ」は、温度センサがケーブル内に組み込まれているので見た目はケーブルそのもの。また中間機器(ハブ・変換器、電源)が不要な為、設置が目立って欲しくない場所にもスマートに設置できます。

【接続方式】有線・無線対応できる

【再設置】ケーブルセンサなので現状のまま回収でき、再設置も容易

温度監視に関するよくある質問

- Q1. 温度監視とは、そもそもどういった目的で行うものなのでしょうか?

- 温度監視とは、設備や環境、製品の温度状態を常に把握・記録し、異常があればすぐに気づけるようにするための仕組みのことです。

特に製造現場などでは、わずかな温度の変化が「故障の前兆」や「品質不良の原因」になることもあるため、温度を常時見ておくことがリスク管理につながります。 - Q2. どのような場所や現場で温度監視が活用されているのでしょうか?

- 活用される現場は非常に幅広く、たとえば次のような例があります。

- 回転機器(モーター、ポンプなど)の発熱異常の監視

- 電気設備(分電盤、制御盤など)の過熱防止

- 加熱工程(炉、乾燥機など)の温度管理と品質維持

- 冷蔵・冷凍設備(食品や医薬品などの保管)の温度保持

- 建屋の断熱状況や太陽熱の影響調査

といったように、あらゆる産業分野で活用されています。

- Q3. 温度は、具体的にどのような方法で監視されているのでしょうか?

- 温度監視には、大きく分けて「接触型」と「非接触型」の2つの方法があります。

- 接触型:温度センサー(熱電対、測温抵抗体、サーミスタなど)を対象物に直接取り付けて温度を測定します。

- 非接触型:赤外線温度計やサーモグラフィなどを使って、離れた場所から表面温度を測定します。

それぞれにメリット・デメリットがあるため、対象や環境に応じて選ばれることが多いです。

- Q4. どのような基準で「温度異常」と判断するのでしょうか?

- 温度の異常とは、通常とは異なる温度の上昇や変化が見られる状態のことを指します。

たとえば以下のような判断方法があります。- 設定されたしきい値(例:80℃)を超えた場合

- 過去の通常時データと比較して明らかな上昇があった場合

- 同種の設備と比べて温度が極端に異なる場合

最近では、AIや機械学習の仕組みを活用し、過去データから「いつもと違う状態」を自動で検出する仕組みも増えています。

- Q5. 温度センサー自体に不具合があった場合、どうなるのでしょうか?

- センサーに不具合が起きた場合、多くは以下のような現象が見られます。

- 出力がゼロになる、または異常に高い・低い値を示す

- 通信断や電源異常でデータが取れなくなる

このようなケースに備えて、システム側で「センサー異常」を検出・通知する機能が用意されていることが一般的です。定期的な点検や校正も重要なポイントです。

- Q6. 自社で温度監視を始めたい場合、何から検討すればよいでしょうか?

- まずは「どの設備の、どの部分の温度を、どのように見たいか」を明確にすることが出発点になります。

- 監視の対象(例:ポンプのベアリング)

- 目的(例:予防保全、品質管理)

- 測定方法(例:接触型か非接触型か)

- データの活用方法(例:記録だけか、アラート通知も必要か)

こうした情報を整理することで、適切なセンサー選びや設置方法、必要な機器構成が見えてきます。専門業者や装置メーカーに相談するのも効果的です。

- Q7. 熱電対との違いを教えてください

-

比較項目 サンサーモ 熱電帯 配線のシンプルさ 1本の多点ケーブルで最大40点以上の温度管理が可能 各測定点ごとに個別配線が必要(多点になると配線が煩雑) 設置の手間 センサーを順に接続するだけで簡単設置 センサーと計測器間に複雑な接続と誤配線のリスク コストパフォーマンス 多点でも低コストで導入可能(配線・工数削減) 点数が増えるとセンサー・配線・制御盤コストが急増 拡張性・柔軟性 後から増設も容易。ベアリングなど狭所対応可 増設には新たな配線・設定・制御盤変更が必要 データ管理 専用PCやクラウドと簡単に連携・自動記録可能 別途記録装置やソフトの追加が必要。一部は手動記録 設備一体化 装置内にスッキリ収まる(省スペース) 配線・ジャンクションがかさばりやすい 精度・安定性 工業用途に十分な精度で長期間安定運用 種類により経年劣化やドリフトあり 故障時の対応 自己診断・エラーチェック機能あり エラー原因の特定が困難で作業時間が長引く

お問い合わせ

お問い合わせ